新製品開発に欠かせない、試作・検査を行う株式会社トリイ(以下、トリイ)。その現場で経験を積んだ社員は職人さながら。みんながたしかな製造技術を持ち、チームワークも強い様子です。

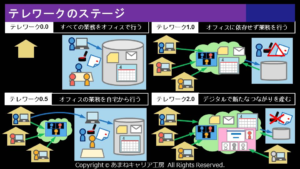

トリイでは職人によるハンドワークが強みの一方、時代の流れに沿ったデジタル化も進めてきました。そのため家庭の事情で帰郷した元社員が、テレワークで担当していくれている業務もあるとのこと。

トリイがテレワークを始めた経緯とは?そして、テレワークで行う仕事と現場仕事はどう線引きすればよいでしょうか?詳しくお話を聞きました。

会社名 : 株式会社トリイ

設立 : 1980年1月6日

代表者 : 代表取締役社長 鳥居 利忠

所在地 : 静岡県磐田市大久保418-15

主な事業内容: 2輪4輪部品試作、非接触3次元計測・検査、リバースエンジニアリング、検査治具設計・製作、省力・省人化自動機設計・製作、小ロット射出成形品、小ロットダイカスト品、ハンドワーク品の作製 など

総従業員数 : 13人

会社URL : http://www.ktorii.co.jp/

長年の“仲間”が帰郷、テレワークにより遠方から勤務可能に

モノづくりでは量産前に、安全性をはじめ、納期や品質、環境性能などに問題ないかを事前に確認する必要があります。そのために行うのが、実験や試験用の製品を作る「試作」と呼ばれる工程です。

ただ、量産品と同じ方法で試作品を作ってしまうと、コストも時間もかかります。そこで、試作段階では材料や工法を工夫し、量産品に近似した試作品を作るそう。ハンドワークで作りこむ部分も多いため、生産現場にいなければ成り立たない仕事……かと思いきや、トリイにはテレワークで仕事を請け負っている技術担当の方がいらっしゃるようです。

「県外の遠方に、テレワークで設計の仕事を担当してくれているエンジニアがいます。ご両親の介護をするため、実家に帰ることになってしまったのですが、優秀な人で当社の仕事も好きでいてくれますから、できれば勤続してもらえないかと考えました」

と、テレワークを開始した経緯をお話しくださるのは、専務取締役の鳥居淳一さん(以下、鳥居さん)です。

実際のモノを作るには現場での作業が必要ですが、「設計の仕事ならパソコン1台あればできる」とのこと。設計や加工プログラムの作成を行う「CAD/CAM(キャド・キャム)」システムの性能が上がっているためです。

仕事の合間にも介護ができるよう、あるいは、仕事が介護の邪魔にならないよう、勤務形態は個人事業に切り替えました。

「案件を渡したら、あとは好きなときに設計できた方がいいよね、と。かかった工数を月末締めで請求してもらう形にしています。設計に必要なソフトウェアも会社から貸与して、今もパートナーとして大いに協力してくれています」

と鳥居さん。

デジタル化により、テレワークでも行える業務が生まれはじめたトリイ。そもそも業務のデジタル化を進めたきっかけは、「それがトリイの生き残る道だった」と鳥居さんは語ります。

「メーカーにとって試作そのものは利益を生みません。また、システム上で備品の設計・シミュレーションまでを行うモデルベース開発(MBD)も多く適用されています。

ですから製造業全体を見ると、実物での試作にかける予算は削減傾向にあります。その中で当社のような小さな会社が生き残るには、2つのことが必要でした」

1.デジタル化できる部分はデジタル化すること

2.職人技が生かせる分野は残して競争力の源泉とすること

トリイでは、CAD/CAMといった設計ソフトはもちろん、自動で加工を行うマシニングセンタも導入することで、作業の効率を高めてきました。ツールをアップデートし、生産性を向上する。あるいは、機械が行える加工などの“作業”は、機械に担ってもらうようにしたのです。

これにより、職人でなければできない本来的な”仕事”に、社員みなさんがより注力できるようになりました。

「もともと弊社のルーツは、木の角材を切り出した『鋳造用木型』が発祥なんです。ノミやカンナを使って、求める部品の最終形をデザインしていました。彫刻に近い作業であり、まさに職人技です。一人前になるには、10年も20年もかかるような世界なんですよ」と鳥居さん。

「また、どの職人も完成品をイメージしながら全工程を担えるのが私たちの強みです。

量産が始まった後のことまで考えて、最適な材料や加工方法を選び、コストの最適化を図ります。それができるのは、実際に素材を触り、モノを作ってきた職人だからこそ。

私もトリイに入った最初はハンドワークから修業しました。それだけ、職人技は、業界全体にとって貴重な技術なんです」

「テレワークとは、対極にある業種かもしれません」と、苦笑いする鳥居さん。

「ですが、人生何があるかわかりませんからね。十人十色のライフスタイルを実現するのに、テレワークの働き方は有効だと思います。

デジタル化によって、パソコン上でできる仕事もできました。一人前の技術を身に付けた当社の“仲間”なら、一部の仕事をテレワークでお願いしてもいいと思っています」

デジタル化できる業務を切り分けたことで自社の強みが明確に

職人技を大切にするトリイですが、デジタル化・自動化を進める部分はどのように判断しているのでしょうか?鳥居さんは、次の3つの視点を教えてくれました。

1.業界全体の動向やお客様の要望を察知する

例)1980年代にCAD/CAMシステムが入り始めた業界全体の流れ

データ授受の共通プラットフォーム上で見積書や請求書、図面データをやり取りするメーカー側の流れ

2.自社の強みを的確に把握する

例)完成品まで見据えた丁寧なハンドワーク、どの試作過程も担える職人がいること

3.価格競争にならず無謀な投資にもならない中間地点を掴む

例)小型の自動機械は比較的安価なため、導入する会社が多くなり価格競争に。大型すぎる特殊機械は、初期投資がリスクになる。

「機械の値段はそこそこするが、取り扱っている競合他社は少数」といった中間地点を取る。

「リモートでやるべき作業と現場でやった方がいい仕事は、切り分けられるのでしょうね。デジタル化できる部分、あるいは自動化した方がミスがなくなる部分に関しては、コストをかけてもそうするのが良いと思います。

ですが、デジタル化できない部分は残り、それこそが会社の生き残る道となる可能性を秘めます。

弊社でいえばたとえば、“設計者の意思”と“生産現実性”のバランスを取ることです。設計図には、メーカー様の意思(哲学・意向)が表れています。メーカー様の表現したい意匠をイメージし、生産現場に落とし込まなければいけません。

一方で生産工程を分かっている職人なら、設計図上のムリにも気付けます。たとえば人の手に触れる可能性があるため、カーブを描かなければいけないパーツでも、設計のしやすさから直角に表現されている場合もあります。

こうした差異に気付けるのは、普段からモノづくりに携わっているからこそ。だから、ハンドワークも大切にしなくしてはいけないのです。それが競争力の源泉となり、どこに行っても通用する職人を育てる機会にもなりますから」

デジタルと職人技の融合で中小製造業の発展に貢献したい

トリイで作成される3Dデータは、各メーカーのCAD仕様に合わせたデータ形式で送受信が可能です。設計図はメーカーへ直接納品されるほか、依頼先である中間メーカーから最終メーカーへ送信され、そのまま生産承認のプロセスに入るものもあるそう。

このように、対お客様とのやり取りがリモートでできるようになり、全国からの問い合わせにも一部、対応できるようになりました。次のステップとしてトリイでは、モノづくりの技術を生かした自社制作も始めています。

「たとえば、クルマの内装樹脂部品である『ピラーカバー』のクリップ付けを、自動でできる装置を開発しました。ピラーカバーには、安全性を担保するために仕様の異なる2種類のクリップを、正しい場所にはめこまなければならず、中小の成形工場ではクリップ組付け作業後にすべての完成品を目視で検査しなければなりません。

ですが、人の手で組付けし、人の目による全数検査を行うとなると、莫大な工数になりますし、数百個に1個程度の組付け不良品が発生します。見逃された不良品が出荷されてしまった場合には大問題になり、中小の部品メーカーには会社の存続にも関わってくるのです」

と鳥居さん。

クリップの取り付けそのものを自動で行えたら、ヒューマンエラーも発生しません。取り付けからミスの防止まで、一度の作業で完了できる自動クリップ取り付け装置の開発に至りました。

鳥居さんは、「省人化、自動化できる機器の製造を進めていきたい」と語ります。

「余分な手間のかかっていた作業をなくしたいのです。そうして確保できる時間を、人が本来やるべき仕事に振り分けられたらーーその仕事が会社の生き残る道となるかもしれません。輝ける中小企業をこの地域に増やしていきたいんです。それが私の生きる道だと思っています」

職人技を磨きつつ、新しい事業へ舵をきりはじめたトリイ。自社の強みを見極め、リモート化できる業務からデジタルに移行する勇気を教わりました。